مقدمه

در دنیای رقابتی امروز، صنایع مختلف برای کاهش هزینهها و افزایش بهرهوری نیازمند روشهای پیشرفتهای در نگهداری و پایش تجهیزات هستند. یکی از این روشها، پایش وضعیت یا Condition Monitoring (CM) است که به کمک آن میتوان سلامت تجهیزات را بهصورت آنلاین بررسی کرده و قبل از وقوع خرابیهای جدی، اقدامات لازم را انجام داد.

در این میان، نرمافزار مایکروسافت داینامیکس 365 (Microsoft Dynamics 365) نقش ویژهای در یکپارچهسازی دادهها و تحلیل هوشمند دارد. با اتصال دادههای ارتعاشات، دما، فشار و دیگر سنسورها به این نرمافزار، امکان تصمیمگیری دقیق و سریع برای تیمهای تعمیر و نگهداری فراهم میشود.

شرکت لوناتک به عنوان مجری پروژههای CM در صنایع نفت، گاز و پتروشیمی، نمونههای موفقی از این سیستمها را پیادهسازی کرده است. یکی از ابزارهای کلیدی در این سیستمها، آنالیز ارتعاشات است که بهعنوان قلب پایش وضعیت شناخته میشود. در ادامه، به بررسی جامع نقش ارتعاشات در CM و قابلیتهای داینامیکس 365 در این زمینه خواهیم پرداخت.

پایش وضعیت (Condition Monitoring) چیست؟

پایش وضعیت (CM) روشی است که در آن وضعیت تجهیزات صنعتی بهصورت لحظهای یا دورهای بررسی میشود تا هرگونه تغییر غیرعادی در عملکرد شناسایی گردد. برخلاف نگهداری پیشگیرانه (PM) که بر اساس زمانبندی انجام میشود، در CM تصمیمگیری بر اساس دادههای واقعی تجهیزات صورت میگیرد.

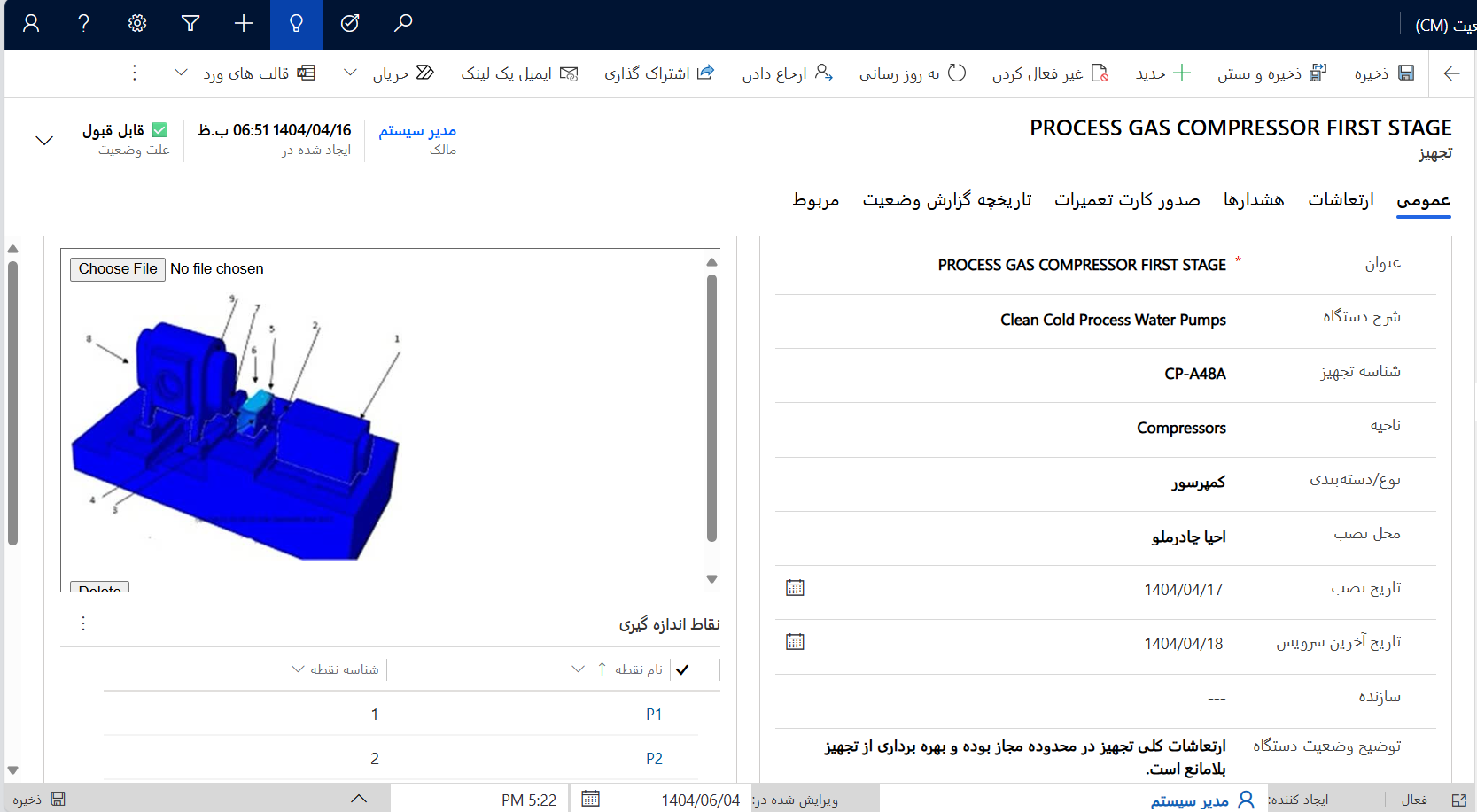

به عنوان مثال، در یک کمپرسور گاز (تصویری که در بالا مشاهده میکنید)، با استفاده از سنسورهای ارتعاشی و دمایی میتوان تغییرات عملکرد بلبرینگها، یاتاقانها و روتور را شناسایی کرد. این اطلاعات به نرمافزار Dynamics 365 منتقل میشود و کارشناسان نگهداری میتوانند قبل از وقوع خرابیهای پرهزینه، اقدامات لازم را انجام دهند.

از مهمترین مزایای CM میتوان به موارد زیر اشاره کرد:

- تشخیص زودهنگام خرابیها

- کاهش هزینههای تعمیرات اساسی

- افزایش قابلیت اطمینان سیستمها

- کاهش توقفات ناگهانی تولید

اهمیت ارتعاشات در پایش وضعیت

یکی از مهمترین روشهای CM، آنالیز ارتعاشات (Vibration Analysis) است. تقریباً 60 تا 70 درصد خرابیهای مکانیکی در تجهیزات دوار مانند پمپها، فنها و کمپرسورها از طریق ارتعاشات قابل شناسایی است.

ارتعاشات بهعنوان “زبان پنهان ماشینها” شناخته میشوند. هر گونه تغییر در وضعیت یاتاقانها، عدمتعادل شفت، هممحوری ناقص (Misalignment)، لقی بیش از حد یا شکستگی قطعات مکانیکی، همگی با تغییر در الگوی ارتعاشی خود را نشان میدهند.

انواع عیوب قابل شناسایی با ارتعاشسنجی در CM شامل:

- عدم تعادل (Unbalance) → ایجاد لرزشهای شعاعی در محور دستگاه

- عدم هممحوری (Misalignment) → افزایش ارتعاشات در یاتاقانها

- عیوب بلبرینگها و رولربرینگها → تولید فرکانسهای مشخص در طیف ارتعاشی

- شل بودن قطعات مکانیکی → ارتعاشات تصادفی و شدید

- تشخیص کاویتاسیون در پمپها → ایجاد ارتعاشات نامنظم و شدید

بدون سیستم ارتعاشسنجی، این عیوب معمولاً زمانی شناسایی میشوند که خرابی کامل رخ داده و دستگاه از کار افتاده است.

مزایای استفاده از ارتعاشسنجی در CM

بهکارگیری ارتعاشسنجی در پایش وضعیت تجهیزات صنعتی مزایای بیشماری دارد. این روش نه تنها از نظر اقتصادی مقرونبهصرفه است، بلکه از لحاظ ایمنی و بهرهوری نیز نقش بسیار مهمی ایفا میکند.

1. کاهش توقفات ناگهانی

با شناسایی زودهنگام خرابیها، میتوان قبل از بروز توقفهای پیشبینینشده، دستگاه را در زمان مناسب تعمیر یا تعویض کرد. این موضوع بهویژه در صنایع حساس مثل نفت و گاز اهمیت زیادی دارد.

2. افزایش طول عمر تجهیزات

ارتعاشسنجی به تیم نگهداری کمک میکند تا تعمیرات به موقع و دقیق انجام دهند. این موضوع باعث افزایش عمر مفید تجهیزات و جلوگیری از هزینههای سنگین خرید دستگاههای جدید میشود.

3. بهبود بهرهوری انرژی

تجهیزاتی که در وضعیت سالم و بدون ارتعاش غیرعادی کار میکنند، انرژی کمتری مصرف میکنند. این موضوع به کاهش هزینههای انرژی و بهبود راندمان سیستم منجر میشود.

4. افزایش ایمنی کارکنان

خرابی ناگهانی تجهیزات دوار میتواند باعث حوادث خطرناک شود. با ارتعاشسنجی، ریسک این اتفاقات کاهش مییابد و محیط کار ایمنتر خواهد شد.

نقش نرمافزار Microsoft Dynamics 365 در CM

مایکروسافت داینامیکس 365، یکی از قدرتمندترین پلتفرمهای ERP و CRM است که قابلیتهای پیشرفتهای در زمینه مدیریت نگهداری و تعمیرات (CMMS/EAM) دارد. این نرمافزار با یکپارچهسازی دادههای CM (از جمله ارتعاشات)، امکان مدیریت هوشمند تجهیزات را فراهم میکند.

قابلیتهای کلیدی Dynamics 365 در پایش وضعیت تجهیزات:

- اتصال مستقیم به سنسورها و IoT → دریافت دادههای ارتعاش، دما، فشار و جریان

- تحلیل هوشمند دادهها → شناسایی الگوهای خرابی با کمک هوش مصنوعی

- ایجاد هشدار و اعلان → ارسال نوتیفیکیشن به تیم تعمیرات در صورت بروز شرایط بحرانی

- داشبوردهای گرافیکی → نمایش وضعیت لحظهای تجهیزات بهصورت تصویری

- مدیریت تاریخچه تعمیرات → ثبت تمامی فعالیتهای نگهداری و تعمیر برای هر تجهیز

با ترکیب ارتعاشسنجی و Dynamics 365، صنایع میتوانند یک سیستم نگهداری پیشبینانه (Predictive Maintenance) واقعی ایجاد کنند که هم هزینهها را کاهش میدهد و هم قابلیت اطمینان سیستم را افزایش میدهد.

کاربرد ارتعاشات در صنایع مختلف

ارتعاشسنجی و پایش وضعیت تنها به یک صنعت خاص محدود نمیشوند؛ بلکه تقریباً در تمام صنایع سنگین و حساس، نقشی حیاتی ایفا میکنند. از صنایع نفت و گاز گرفته تا خودروسازی و تولید انرژی، ارتعاشات بهعنوان یکی از مهمترین شاخصهای سلامت تجهیزات مطرح است.

1. صنعت نفت و گاز

در پالایشگاهها و پتروشیمیها، کمپرسورها، پمپها و توربینها از جمله تجهیزات حیاتی هستند. ارتعاشسنجی در این تجهیزات امکان شناسایی زودهنگام مشکلاتی مثل کاویتاسیون در پمپها، شکستگی پرهها در توربینها و لقی شفت در کمپرسورها را فراهم میکند. توقف ناگهانی این تجهیزات میتواند خسارتهای میلیاردی به همراه داشته باشد.

2. صنایع خودروسازی

در خطوط تولید خودرو، موتورها و گیربکسها با سرعتهای بالا کار میکنند. آنالیز ارتعاشات میتواند مشکلاتی مثل نامیزانی قطعات، سایش چرخدندهها و مشکلات بلبرینگ را تشخیص دهد. این موضوع کیفیت محصول نهایی را تضمین کرده و از توقف خط تولید جلوگیری میکند.

3. صنعت تولید انرژی (نیروگاهها)

نیروگاهها، چه بخاری و چه گازی، به توربینها و ژنراتورهای عظیم وابسته هستند. کوچکترین خرابی در این تجهیزات میتواند موجب خاموشیهای گسترده شود. ارتعاشسنجی به مهندسان کمک میکند تا با مانیتورینگ لحظهای از وقوع این مشکلات جلوگیری کنند.

4. صنایع سیمان و فولاد

ماشینآلات سنگین مثل آسیابها، نوار نقالهها و فنهای غولپیکر، تحت بارهای سنگین کار میکنند. ارتعاشسنجی در این صنایع به کاهش توقفهای ناگهانی و افزایش طول عمر دستگاهها کمک شایانی میکند.

چالشهای ارتعاشسنجی در CM

اگرچه ارتعاشسنجی یکی از مؤثرترین روشها برای پایش وضعیت است، اما پیادهسازی آن با چالشهایی همراه است.

1. نیاز به تجهیزات و حسگرهای پیشرفته

ارتعاشسنجی نیازمند سنسورهای دقیق، دستگاههای جمعآوری داده و نرمافزارهای آنالیز تخصصی است. هزینه این تجهیزات میتواند برای برخی صنایع کوچک سنگین باشد.

2. نیاز به دانش تخصصی

تحلیل دادههای ارتعاشی کار سادهای نیست. مهندسان باید با طیفهای فرکانسی، مدهای ارتعاشی و الگوهای خرابی آشنایی کامل داشته باشند. در غیر این صورت، احتمال خطای تشخیص وجود دارد.

3. یکپارچهسازی با سیستمهای نرمافزاری

یکی از مشکلات رایج، عدم یکپارچگی سیستمهای ارتعاشسنجی با نرمافزارهای مدیریت نگهداری است. این موضوع باعث میشود دادهها بهصورت جزیرهای باقی بمانند و تحلیل جامع امکانپذیر نباشد.

4. مدیریت حجم زیاد دادهها

ارتعاشسنجی بهویژه در تجهیزات بزرگ، حجم عظیمی از دادهها تولید میکند. مدیریت و تحلیل این دادهها بدون نرمافزارهای هوشمند مثل Dynamics 365 بسیار دشوار است.

راهکارهای غلبه بر چالشها

برای مقابله با چالشهای ارتعاشسنجی، مجموعهای از راهکارها وجود دارد که میتواند کارایی سیستم CM را بهشکل چشمگیری افزایش دهد.

- استفاده از نرمافزارهای هوشمند مثل Dynamics 365 → این نرمافزار امکان یکپارچهسازی دادهها و تحلیل هوش مصنوعی را فراهم میکند.

- آموزش تخصصی پرسنل → مهندسان و تکنسینها باید بهطور منظم در دورههای آنالیز ارتعاشات شرکت کنند.

- سرمایهگذاری در تجهیزات مدرن → استفاده از حسگرهای بیسیم (Wireless Sensors) و IoT میتواند هزینههای نصب و نگهداری را کاهش دهد.

- پایش پیوسته به جای پایش دورهای → استفاده از سیستمهای آنلاین ارتعاشسنجی، ریسک از دست دادن خرابیهای سریع را کاهش میدهد.

نقش شرکت لوناتک در پیادهسازی CM

شرکت لوناتک بهعنوان یکی از پیشگامان در اجرای پروژههای پایش وضعیت و مدیریت داراییهای فیزیکی، راهکارهای پیشرفتهای برای صنایع مختلف ارائه کرده است. تجربه این شرکت در یکپارچهسازی ارتعاشسنجی با Microsoft Dynamics 365، منجر به موفقیت پروژههای بزرگی در حوزه نفت، گاز، پتروشیمی و نیروگاهی شده است.

خدمات کلیدی لوناتک در CM:

- طراحی و نصب سیستمهای ارتعاشسنجی آنلاین و آفلاین

- یکپارچهسازی دادههای ارتعاشی با Dynamics 365

- ارائه داشبوردهای تحلیلی برای مدیریت بهتر داراییها

- آموزش پرسنل برای تحلیل ارتعاشات و کار با نرمافزار

- پشتیبانی و نگهداری سیستمهای CM

مقایسه CM با روشهای سنتی نگهداری

نگهداری تجهیزات به روشهای مختلفی انجام میشود. برای درک بهتر اهمیت CM، مقایسه آن با روشهای سنتی ضروری است:

| روش | ویژگیها | مزایا | معایب |

|---|---|---|---|

| نگهداری اصلاحی (Corrective Maintenance) | تعمیر بعد از خرابی | ساده، بدون هزینه اولیه | توقف ناگهانی، خسارت سنگین |

| نگهداری پیشگیرانه (Preventive Maintenance) | تعمیر طبق برنامهریزی زمانی | پیشگیری نسبی از خرابیها | هزینه زیاد، احتمال تعمیر بیمورد |

| پایش وضعیت (Condition Monitoring) | تعمیر بر اساس وضعیت واقعی تجهیزات | کاهش هزینهها، افزایش عمر مفید تجهیزات | نیاز به تجهیزات و دانش تخصصی |

| نگهداری پیشبینانه (Predictive Maintenance) | پیشبینی خرابیها با تحلیل دادهها و هوش مصنوعی | دقیقترین و کارآمدترین روش | سرمایهگذاری اولیه بالا |

همانطور که مشاهده میشود، CM نقطه تعادل بین هزینه و کارایی است و با ترکیب آن با هوش مصنوعی به سمت نگهداری پیشبینانه حرکت خواهیم کرد.

آینده CM با هوش مصنوعی و IoT

پایش وضعیت روزبهروز هوشمندتر میشود. در آینده نزدیک، هوش مصنوعی و اینترنت اشیا (IoT) نقش اصلی در این حوزه خواهند داشت.

- هوش مصنوعی (AI): الگوریتمهای یادگیری ماشین میتوانند الگوهای خرابی را بهتر از انسانها شناسایی کنند.

- اینترنت اشیا (IoT): سنسورهای بیسیم بهصورت دائمی دادهها را به فضای ابری ارسال میکنند.

- تحلیل کلاندادهها (Big Data Analytics): مدیریت حجم عظیم دادهها و استخراج بینشهای ارزشمند.

- واقعیت افزوده (AR): کمک به تکنسینها برای مشاهده وضعیت تجهیزات بهصورت تصویری و تعاملی.

جمعبندی

ارتعاشسنجی بهعنوان قلب پایش وضعیت (CM) شناخته میشود و نقش حیاتی در کاهش خرابیها، افزایش عمر تجهیزات و بهبود بهرهوری دارد. نرمافزار مایکروسافت داینامیکس 365 با قابلیتهای یکپارچهسازی و تحلیل هوشمند، ابزار قدرتمندی برای صنایع در اجرای موفق CM محسوب میشود.

شرکت لوناتک با تخصص در پیادهسازی این راهکارها، توانسته است پروژههای متعددی را در صنایع حساس اجرا کرده و به ارتقای سطح ایمنی، بهرهوری و کاهش هزینهها کمک کند. آینده CM با ورود هوش مصنوعی و IoT، روشنتر از همیشه خواهد بود.

سؤالات متداول (FAQs)

1. چرا ارتعاشسنجی مهمترین بخش CM محسوب میشود؟

زیرا بیشترین خرابیها در تجهیزات دوار از طریق ارتعاشات قابل شناسایی است و این روش سریعترین و دقیقترین تشخیص را ارائه میدهد.

2. چه تفاوتی بین CM و نگهداری پیشگیرانه وجود دارد؟

در نگهداری پیشگیرانه، تعمیرات طبق برنامه زمانی انجام میشود؛ اما در CM تعمیرات بر اساس وضعیت واقعی دستگاه انجام میگردد.

3. نرمافزار Dynamics 365 چه نقشی در CM دارد؟

این نرمافزار دادههای حسگرها را جمعآوری کرده، تحلیل میکند و بهصورت داشبورد و هشدار در اختیار تیم تعمیرات قرار میدهد.

4. چالش اصلی ارتعاشسنجی چیست؟

چالش اصلی، نیاز به تجهیزات پیشرفته و دانش تخصصی در تحلیل دادههاست.

5. آینده CM به چه سمتی میرود؟

با ورود هوش مصنوعی و IoT، پایش وضعیت به سمت نگهداری پیشبینانه حرکت خواهد کرد که دقت بسیار بالاتری دارد.

بدون دیدگاه