مقدمهای بر نقش PLC در صنعت

کنترلرهای منطقی برنامهپذیر یا همان PLC قلب تپنده بسیاری از صنایع مدرن محسوب میشوند. این دستگاهها وظیفه دارند عملیات پیچیده صنعتی را به صورت خودکار کنترل کنند. به زبان ساده، همانطور که مغز انسان فرمانهای حیاتی بدن را صادر میکند، PLC نیز فرمانهای حیاتی خطوط تولید و سیستمهای صنعتی را مدیریت مینماید.

در گذشته، صنایع بیشتر به سیستمهای مکانیکی و دستی متکی بودند. اپراتورها مجبور بودند تکتک فرایندها را کنترل کنند، که هم زمانبر بود و هم خطای انسانی زیادی داشت. با ظهور PLC، یک انقلاب در اتوماسیون صنعتی شکل گرفت. این فناوری امکان مدیریت همزمان چندین عملیات، نظارت دقیق بر شرایط محیطی، و جلوگیری از خطاهای پرهزینه را فراهم ساخت.

امروزه PLC در صنایعی مثل نفت و گاز، صنایع غذایی، خودرو و حتی کشاورزی هوشمند بهعنوان ستون فقرات اتوماسیون شناخته میشود. حال وقتی این سیستم با نرمافزارهای مدیریتی قدرتمندی مثل Microsoft Dynamics 365 ترکیب میشود، نتیجه چیزی فراتر از یک کنترل ساده است: یک اکوسیستم هوشمند و یکپارچه که تصمیمگیری و بهرهوری را به سطحی جدید میرساند.

معرفی Microsoft Dynamics 365

مایکروسافت داینامیکس 365 یک پلتفرم پیشرفته است که برای مدیریت جامع کسبوکارها طراحی شده است. این نرمافزار ترکیبی از ERP (مدیریت منابع سازمانی) و CRM (مدیریت ارتباط با مشتری) را ارائه میدهد. در واقع، Dynamics 365 به سازمانها کمک میکند تا هم فرآیندهای داخلی خود را کنترل کنند و هم تعامل با مشتریان را بهبود ببخشند.

یکی از ویژگیهای برجسته این نرمافزار، انعطافپذیری بالا و امکان اتصال به سیستمهای صنعتی است. این یعنی یک کارخانه میتواند دادههای حیاتی خود را از طریق PLC دریافت کرده و آنها را مستقیم به Dynamics 365 انتقال دهد. سپس این دادهها به صورت تحلیلهای دقیق و گزارشهای مدیریتی در اختیار مدیران قرار میگیرند.

این نرمافزار بهویژه در حوزههایی مثل تولید، زنجیره تأمین، مدیریت مالی و حتی بازاریابی استفاده میشود. وقتی صحبت از مدیریت صنعتی به میان میآید، Dynamics 365 نقشی کلیدی در ایجاد بینش هوشمند و تصمیمگیری سریع ایفا میکند.

ارتباط PLC و Dynamics 365

وقتی صحبت از اتوماسیون هوشمند میشود، ترکیب PLC و Dynamics 365 یک نمونه عالی از همافزایی فناوریهاست. PLC دادههای خامی مثل دما، فشار، وضعیت فنها و گازها را جمعآوری میکند. این دادهها به خودی خود ارزشمندند، اما وقتی وارد Dynamics 365 میشوند، به اطلاعات تحلیلی تبدیل میگردند.

برای مثال:

- اگر دمای یک دستگاه ناگهان افزایش یابد، PLC آن را ثبت میکند.

- Dynamics 365 این داده را تحلیل کرده و میتواند هشدار فوری به مدیر ارسال کند.

- حتی فراتر از این، سیستم میتواند با الگوریتمهای هوش مصنوعی پیشبینی کند که چه زمانی دستگاه دچار خرابی خواهد شد.

این ترکیب به صنایع کمک میکند تا از نگهداری واکنشی (زمان خرابی) به سمت نگهداری پیشگیرانه و هوشمند حرکت کنند. نتیجه؟ کاهش هزینهها، افزایش عمر تجهیزات و ارتقای بهرهوری.

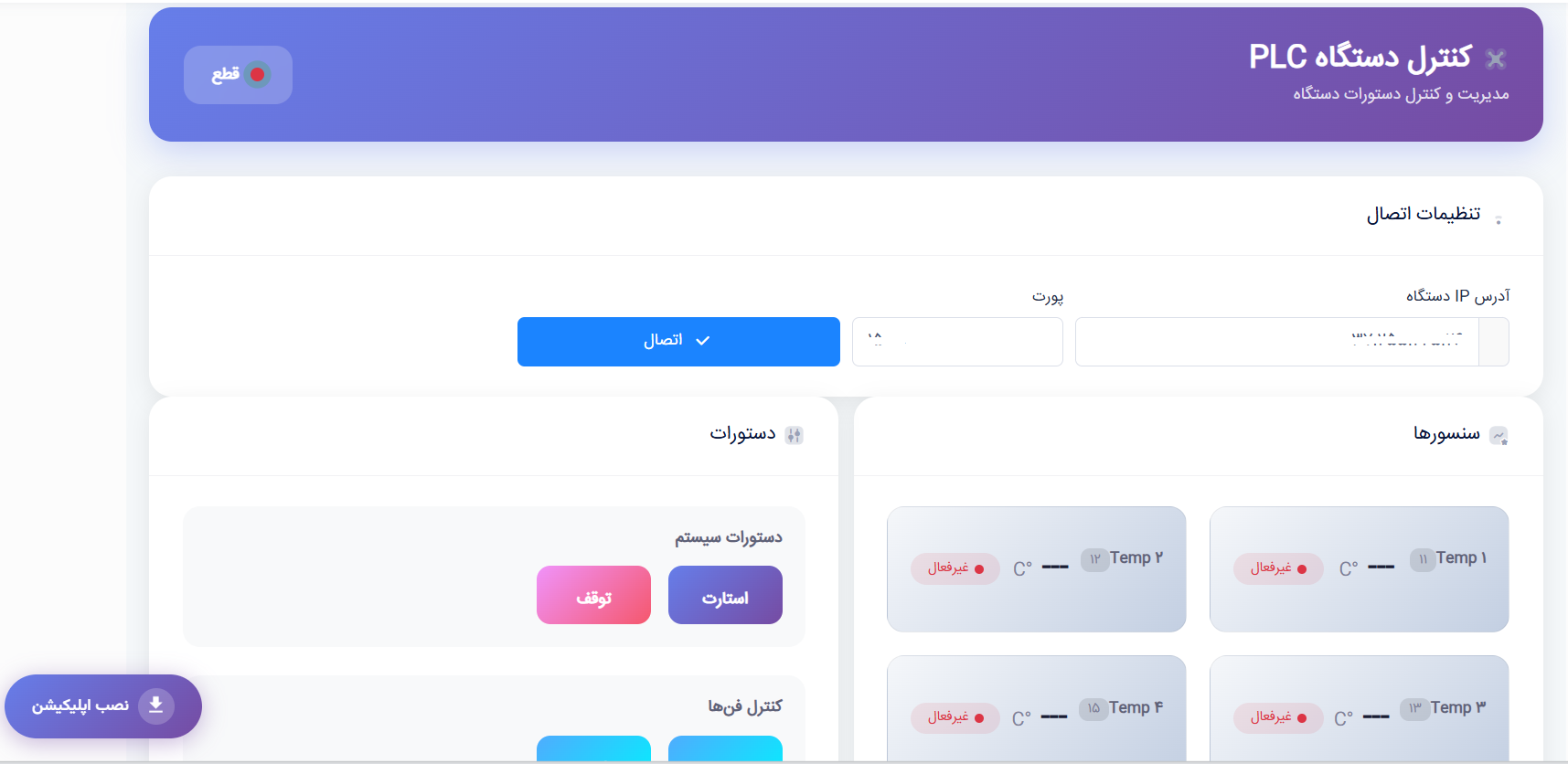

ساختار کلی کنترل پنل PLC

کنترل پنل PLC همان نقطهای است که اپراتور با سیستم ارتباط برقرار میکند. تصویر آپلود شده یک نمونه عملی از این پنل را نشان میدهد. این پنل چند بخش اصلی دارد:

- دستورات سیستم (System Commands): شامل دکمههای استارت و توقف برای راهاندازی یا متوقفکردن سریع سیستم.

- کنترل فنها: گزینههایی مثل Lux In و Hup برای مدیریت جریان هوا.

- کنترل گازها: پایش CO و CO2 برای جلوگیری از خطرات گازی.

- کنترل دما: تنظیم Heater Temp برای مدیریت گرمایش.

- سنسورها: نظارت بر دما از طریق Temp 1 تا Temp 5 و Temp Up.

رابط کاربری این پنل به گونهای طراحی شده است که حتی افراد با دانش فنی متوسط نیز بتوانند به راحتی از آن استفاده کنند. کلیدها با رنگهای متمایز، آیکونهای واضح و وضعیت فعال/غیرفعال مشخص شدهاند. این سادگی در طراحی باعث میشود اپراتور در شرایط بحرانی تصمیمهای سریعتری بگیرد.

قابلیتهای بخش دستورات (System Commands)

یکی از مهمترین بخشهای هر کنترل پنل، دکمههای استارت و توقف است. این دو دکمه به ظاهر ساده، نقش حیاتی در ایمنی و پایداری سیستم دارند.

- دکمه استارت: آغاز فرآیندها و فعالسازی سیستمها. این دکمه معمولا برای شروع چرخه کاری خطوط تولید یا دستگاههای خاص استفاده میشود.

- دکمه توقف: در مواقع اضطراری یا برای توقف موقت سیستم کاربرد دارد. اپراتور با یک لمس میتواند فعالیتها را متوقف کند و از خسارتهای احتمالی جلوگیری نماید.

اهمیت این بخش زمانی دوچندان میشود که بدانیم در بسیاری از صنایع، یک ثانیه تأخیر در توقف میتواند به خسارتهای چند هزار دلاری منجر شود. به همین دلیل، این دکمهها معمولا با رنگهای مشخص (مثل قرمز برای توقف و آبی یا سبز برای استارت) طراحی میشوند تا حتی در شرایط استرسزا، اپراتور بتواند سریع واکنش نشان دهد.

این ویژگی ساده اما حیاتی، نشاندهنده آن است که در طراحی پنلهای PLC همیشه اصل کاربرمحوری و ایمنی در اولویت قرار دارد.

کنترل فنها در PLC

فنها در بسیاری از صنایع نقش حیاتی دارند، زیرا گردش هوا، تهویه محیط و تنظیم شرایط دمایی را تضمین میکنند. در کنترل پنل PLC که تحت مدیریت Microsoft Dynamics 365 قرار دارد، بخشی مخصوص به کنترل فنها وجود دارد. این بخش شامل دو دکمه اصلی به نامهای Lux In و Hup است که هرکدام وظیفه خاصی را در سیستم ایفا میکنند.

- Lux In: این دکمه به طور معمول برای ورود هوای تازه به سیستم به کار میرود. در محیطهای صنعتی که میزان گردوغبار یا گازهای خطرناک بالاست، ورود هوای تازه به چرخه تهویه میتواند از آسیب به تجهیزات و کارکنان جلوگیری کند.

- Hup: این دکمه نقش تقویتی دارد و برای افزایش سرعت تهویه یا بالا بردن فشار هوا در سیستم استفاده میشود. به عبارتی، Hup همانند دکمه “توربو” برای سیستم تهویه عمل میکند.

کنترل فنها در یک سیستم PLC فقط به روشن یا خاموش کردن محدود نمیشود. این بخش قادر است وضعیت فنها را پایش کرده و سرعت آنها را متناسب با شرایط محیطی تغییر دهد. برای مثال، اگر یکی از سنسورهای دما افزایش غیرعادی را گزارش دهد، سیستم به صورت خودکار سرعت فنها را بالا میبرد تا از گرمشدن بیش از حد تجهیزات جلوگیری کند.

ارتباط مستقیم فنها با Dynamics 365 یک ویژگی بسیار مهم به شمار میآید. دادههای مربوط به وضعیت تهویه در پنل ثبت میشود و در نرمافزار Dynamics 365 به شکل گزارشهای دقیق نمایش داده میشود. این گزارشها به مدیران کمک میکند تا نقاط ضعف سیستم تهویه را شناسایی کرده و تصمیمات پیشگیرانه اتخاذ کنند.

کنترل گازها (Gas Control)

یکی دیگر از بخشهای کلیدی در کنترل پنل PLC، مدیریت گازها است. در تصویر آپلود شده، دو گزینه به نامهای CO Gas و CO₂ Gas وجود دارد. این بخش وظیفه دارد تا میزان گازهای مضر موجود در محیط را کنترل کرده و در صورت بالا رفتن سطح آنها، اقدامات لازم را انجام دهد.

- CO Gas (گاز منواکسیدکربن): منواکسیدکربن یکی از خطرناکترین گازهاست که بیرنگ و بیبو بوده و در صورت تجمع، به سرعت میتواند جان انسانها را به خطر اندازد. سیستم PLC با تشخیص سطح CO، هشدارهای فوری صادر کرده و حتی میتواند فنها را برای تخلیه هوا فعال کند.

- CO₂ Gas (دیاکسیدکربن): اگرچه دیاکسیدکربن به اندازه منواکسیدکربن سمی نیست، اما افزایش سطح آن میتواند به مشکلات تنفسی و اختلال در عملکرد کارکنان منجر شود. این بخش وظیفه دارد میزان CO₂ را در محدوده ایمن نگه دارد.

این کنترل هوشمندانه باعث میشود تا محیط کاری همیشه در وضعیت ایمن باقی بماند. بهویژه در صنایعی مانند معادن، نیروگاهها و کارخانههای شیمیایی، این قابلیت میتواند بین مرگ و زندگی تفاوت ایجاد کند.

علاوه بر هشدارهای لحظهای، دادههای مربوط به گازها در Dynamics 365 ذخیره میشود. این موضوع به مدیران اجازه میدهد تا الگوهای تجمع گازها را در بازههای زمانی مختلف بررسی کنند و اقدامات پیشگیرانهای مثل بهبود سیستم تهویه یا تغییر روشهای تولید را اجرا نمایند.

کنترل دما (Temperature Control)

کنترل دما یکی از مهمترین وظایف PLC است، زیرا در بیشتر فرآیندهای صنعتی، ثبات دمایی نقش کلیدی دارد. در کنترل پنل موجود، بخشی مخصوص به Heater Temp 1 و Heater Temp 2 طراحی شده است. این قسمت به اپراتور اجازه میدهد تا دمای تجهیزات گرمایشی را تنظیم و پایش کند.

سیستم کنترل دما نهتنها دمای لحظهای را نمایش میدهد، بلکه میتواند بهطور خودکار تغییرات موردنیاز را اعمال کند. بهعنوان مثال:

- اگر دما کمتر از مقدار تعیینشده باشد، سیستم بهطور خودکار هیتر را فعال میکند.

- اگر دما بیش از حد بالا رود، سیستم میتواند همزمان فنها را فعال کرده و هیتر را خاموش نماید.

ارتباط این بخش با Dynamics 365 ارزشمند است، زیرا دادههای دما در قالب نمودارها و گزارشها به مدیران ارائه میشود. این گزارشها میتوانند نشان دهند که آیا تجهیزات گرمایشی بهطور بهینه کار میکنند یا نیاز به تعمیر و نگهداری دارند.

بهعلاوه، سیستم قادر است الگوهای دمایی غیرعادی را شناسایی کرده و هشدارهای پیشگیرانه ارسال کند. این ویژگی به صنایع کمک میکند از توقف ناگهانی تولید جلوگیری کرده و هزینههای عملیاتی را کاهش دهند.

سنسورهای متصل به PLC

سنسورها همان چشم و گوش PLC محسوب میشوند. در تصویر آپلود شده، چندین سنسور دما با برچسبهای Temp 1 تا Temp 5 و Temp Up قابل مشاهده است. هرکدام از این سنسورها وظیفه خاصی دارند:

- Temp 1 تا Temp 5: این سنسورها در نقاط مختلف سیستم نصب میشوند تا وضعیت دما را در بخشهای گوناگون کنترل کنند. بهعنوان مثال، Temp 1 میتواند مربوط به ورودی دستگاه، Temp 3 مربوط به بخش میانی و Temp 5 مربوط به خروجی باشد. این توزیع باعث میشود اپراتور بتواند دمای هر قسمت از فرآیند را بهطور جداگانه بررسی کند.

- Temp Up: این سنسور یک نقش ویژه دارد و اغلب برای پایش دما در نقطه بحرانی سیستم مورد استفاده قرار میگیرد. در واقع Temp Up نوعی “سنسور هشداردهنده” است که اگر دما از حد مجاز فراتر رود، بلافاصله پیام اضطراری ارسال میکند.

این سنسورها همگی با وضعیت “فعال/غیرفعال” مشخص شدهاند تا اپراتور بداند کدام سنسور در حال حاضر داده ارسال میکند.

از طریق اتصال این دادهها به Dynamics 365، مدیران میتوانند یک نقشه حرارتی جامع از سیستم داشته باشند. این موضوع کمک میکند تا نقاط داغ (Hotspots) شناسایی شده و اقدامات لازم برای بهبود خنکسازی یا تنظیم فرآیند انجام شود.

مزایای یکپارچگی PLC با Dynamics 365

یکی از بزرگترین نقاط قوت سیستمهای مدرن، یکپارچگی بین سختافزار و نرمافزار است. وقتی یک PLC با Dynamics 365 ادغام میشود، نتایج زیر به دست میآید:

- مانیتورینگ لحظهای: مدیران میتوانند در هر لحظه وضعیت تجهیزات را مشاهده کنند.

- افزایش بهرهوری: دادهها به شکل هوشمند تحلیل شده و پیشنهادهایی برای بهینهسازی فرآیند ارائه میشود.

- تصمیمگیری سریعتر: به جای اتکا به گزارشهای دستی، همه چیز بهصورت خودکار ثبت و تحلیل میشود.

- ایمنی بالاتر: سیستم در صورت بروز خطا، هشدارهای فوری صادر میکند و حتی اقدامات اصلاحی را به صورت خودکار انجام میدهد.

- کاهش هزینهها: با پیشبینی خرابیها و نگهداری پیشگیرانه، هزینههای تعمیرات به شکل چشمگیری کاهش مییابد.

در دنیای امروز که رقابت صنعتی بسیار شدید است، این یکپارچگی میتواند تفاوت بین یک کارخانه معمولی و یک کارخانه هوشمند را رقم بزند.

کاربردهای عملی در صنایع مختلف

یکی از جذابترین بخشهای استفاده از کنترل پنل PLC تحت مدیریت Dynamics 365، کاربرد گسترده آن در صنایع گوناگون است. این سیستم به دلیل انعطافپذیری بالا میتواند در محیطهای مختلف صنعتی پیادهسازی شود و نیازهای خاص هر صنعت را پاسخ دهد.

1. صنعت نفت و گاز

در این صنعت حساس، کوچکترین خطا میتواند منجر به انفجار یا خسارتهای میلیاردی شود. سنسورهای PLC در کنار Dynamics 365 کمک میکنند تا شرایط دما، فشار و میزان گازهای خطرناک همواره تحت کنترل باشند. علاوه بر آن، گزارشهای دقیق به مدیران امکان میدهد تا قبل از وقوع حادثه، اقدامات پیشگیرانه را اجرا کنند.

2. صنایع غذایی

حفظ دما و شرایط بهداشتی در صنایع غذایی بسیار حیاتی است. PLC میتواند دما، رطوبت و تهویه را کنترل کند و Dynamics 365 گزارشهای تحلیلی در مورد کیفیت تولید ارائه دهد. این ترکیب نه تنها کیفیت محصولات را تضمین میکند، بلکه به رعایت استانداردهای بهداشتی جهانی کمک مینماید.

3. صنایع تولید و مونتاژ

در خطوط مونتاژ خودرو یا صنایع الکترونیک، ثبات در عملکرد تجهیزات اهمیت زیادی دارد. PLC وضعیت ماشینآلات را کنترل کرده و Dynamics 365 با تحلیل دادهها، خرابیهای احتمالی را پیشبینی میکند. این موضوع باعث کاهش توقف خط تولید و افزایش بهرهوری میشود.

4. کشاورزی هوشمند

کشاورزی مدرن به شدت به سیستمهای هوشمند متکی است. PLC میتواند دمای گلخانه، آبیاری و تهویه را مدیریت کند. از سوی دیگر، Dynamics 365 دادههای به دست آمده را تحلیل کرده و به کشاورزان پیشنهادهای عملی برای افزایش بازدهی ارائه میدهد.

در نتیجه، این سیستم ترکیبی در هر صنعتی که نیاز به ایمنی، دقت و مدیریت هوشمند داشته باشد، میتواند نقشی کلیدی ایفا کند.

ایمنی و امنیت در کنترل پنل PLC

ایمنی در صنایع هیچگاه قابل مذاکره نیست. یکی از مهمترین مزایای سیستمهای PLC این است که ایمنی را در مرکز توجه قرار میدهند. در کنترل پنل مورد بحث، ویژگیهایی مثل دکمههای توقف اضطراری، سنسورهای گاز و دما، و هشدارهای فوری طراحی شدهاند تا اپراتور بتواند به سرعت واکنش نشان دهد.

سیستم هشداردهی

- در صورت افزایش دما، پیام هشدار فوری روی صفحه ظاهر میشود.

- در صورت تشخیص گازهای خطرناک مثل CO، سیستم میتواند فنها را بهطور خودکار فعال کند.

امنیت دادهها

وقتی دادههای صنعتی وارد Dynamics 365 میشوند، امنیت سایبری اهمیت پیدا میکند. مایکروسافت این نرمافزار را با استانداردهای جهانی امنیتی طراحی کرده است تا اطلاعات حساس صنایع در برابر حملات سایبری محافظت شوند.

محافظت در برابر خطای انسانی

بسیاری از خطاهای صنعتی ناشی از اشتباهات اپراتور است. طراحی ساده و کاربرپسند پنل باعث میشود حتی در شرایط استرسزا، اپراتور بتواند تصمیم درست بگیرد.

این ترکیب از ایمنی سختافزاری و امنیت نرمافزاری، باعث میشود که سیستم PLC و Dynamics 365 به عنوان یک راهکار مطمئن در صنایع حساس پذیرفته شود.

تحلیل دادهها در Dynamics 365

یکی از ارزشمندترین مزایای استفاده از Dynamics 365 در کنار PLC، تحلیل هوشمند دادهها است. PLC حجم عظیمی از دادههای خام تولید میکند، اما بدون تحلیل، این دادهها ارزشی ندارند. Dynamics 365 دادهها را به اطلاعات کاربردی و تصمیمگیرانه تبدیل میکند.

قابلیتهای کلیدی تحلیل دادهها

- گزارشگیری دقیق: وضعیت دما، فشار، گازها و عملکرد فنها به صورت نمودار و داشبورد نمایش داده میشود.

- پیشبینی خرابیها: با کمک الگوریتمهای هوش مصنوعی، سیستم میتواند زمان احتمالی خرابی تجهیزات را پیشبینی کند.

- بهینهسازی فرآیندها: دادهها نشان میدهند کدام بخش از خط تولید بیشترین مصرف انرژی یا بیشترین توقف را دارد.

- ردیابی تاریخچه عملکرد: تمامی فعالیتها و خطاها ثبت میشوند تا مدیران بتوانند روندها را بررسی کنند.

این قابلیتها به صنایع کمک میکند به جای تصمیمگیری بر اساس حدس و گمان، بر اساس شواهد دقیق و دادههای واقعی عمل کنند.

چالشها و محدودیتها

با وجود تمام مزایا، پیادهسازی سیستم PLC با Dynamics 365 خالی از چالش نیست.

1. نیاز به آموزش اپراتورها

اپراتورها باید با کارکرد پنل آشنا باشند. بدون آموزش مناسب، حتی بهترین سیستمها هم میتوانند ناکارآمد شوند.

2. هزینههای پیادهسازی

این سیستمها سرمایهگذاری اولیه بالایی نیاز دارند. خرید تجهیزات، نصب سنسورها، و ادغام با Dynamics 365 ممکن است برای برخی صنایع کوچک پرهزینه باشد.

3. وابستگی به زیرساخت فناوری

برای عملکرد صحیح، این سیستمها نیازمند اینترنت پایدار، سرورهای قدرتمند و امنیت سایبری قوی هستند. در مناطقی که زیرساخت فناوری ضعیف است، پیادهسازی دشوار خواهد بود.

4. نگهداری و پشتیبانی

این سیستمها نیازمند نگهداری مداوم هستند. خرابی یک سنسور یا قطع ارتباط نرمافزاری میتواند کل فرآیند را تحت تأثیر قرار دهد.

با این وجود، مزایای این سیستمها بهمراتب بیشتر از محدودیتهاست و اکثر صنایع بزرگ حاضرند برای آن سرمایهگذاری کنند.

آینده سیستمهای PLC و Dynamics 365

آینده اتوماسیون صنعتی به شدت به ترکیب فناوریهای نوین وابسته است. PLC و Dynamics 365 در کنار هم میتوانند پایهگذار نسل جدید کارخانههای هوشمند باشند.

روندهای نوظهور

- اینترنت اشیا (IoT): سنسورها و دستگاهها بهطور مستقیم به اینترنت متصل میشوند و دادهها به صورت لحظهای در Dynamics 365 تحلیل میگردند.

- هوش مصنوعی (AI): الگوریتمهای یادگیری ماشین میتوانند خطاهای احتمالی را قبل از وقوع شناسایی کنند.

- واقعیت افزوده (AR): اپراتورها میتوانند از طریق عینکهای هوشمند، وضعیت تجهیزات را بهصورت زنده مشاهده کنند.

- اتوماسیون کامل: بسیاری از فرآیندها بدون نیاز به دخالت انسانی انجام خواهند شد.

با این تحولات، سیستمهای آینده نهتنها هوشمندتر و سریعتر خواهند بود، بلکه به صنایع کمک میکنند تا ایمنتر و پایدارتر فعالیت کنند.

جمعبندی

ترکیب کنترل پنل PLC و Microsoft Dynamics 365 یک راهکار قدرتمند برای صنایع مدرن است. این سیستم نهتنها امکان کنترل لحظهای فرآیندها را فراهم میکند، بلکه با تحلیل دادهها، پیشبینی خرابیها و افزایش بهرهوری، صنایع را یک گام به سمت هوشمندسازی کامل نزدیکتر میسازد.

با وجود برخی چالشها مثل هزینههای اولیه و نیاز به آموزش، مزایای این سیستمها از جمله ایمنی بالا، مدیریت هوشمند و کاهش هزینهها باعث شده است که روزبهروز بیشتر مورد توجه قرار گیرند. آینده اتوماسیون صنعتی بدون شک با چنین فناوریهایی رقم خواهد خورد.

سوالات متداول (FAQ)

1. چرا باید PLC را با Dynamics 365 یکپارچه کرد؟

زیرا این ترکیب دادههای خام PLC را به اطلاعات تحلیلی تبدیل میکند و به مدیران امکان میدهد تصمیمات هوشمندانهتری بگیرند.

2. آیا این سیستم برای صنایع کوچک هم مناسب است؟

بله، اما هزینههای پیادهسازی میتواند چالشبرانگیز باشد. صنایع کوچک میتوانند نسخههای سبکتر یا ابری Dynamics 365 را انتخاب کنند.

3. نقش سنسور Temp Up در سیستم چیست؟

Temp Up معمولاً برای کنترل نقاط بحرانی سیستم طراحی شده است و در صورت افزایش بیش از حد دما، هشدار فوری صادر میکند.

4. آیا این سیستم قابلیت کار در حالت آفلاین را دارد؟

PLC بهصورت مستقل قادر به کارکرد است، اما برای بهرهگیری از مزایای Dynamics 365 نیاز به اتصال اینترنت پایدار وجود دارد.

5. آینده اتوماسیون با این ترکیب چگونه خواهد بود؟

با پیشرفت IoT، هوش مصنوعی و واقعیت افزوده، سیستمهای PLC و Dynamics 365 به سمت اتوماسیون کامل و کارخانههای هوشمند حرکت خواهند کرد.

بدون دیدگاه